Конвейерное оборудование используется во всех промышленных областях. Основной рабочий инструмент, выполняющий перемещение грузов — транспортерная лента. Под влиянием времени и нагрузок рабочая поверхность изнашивается, на ней появляются проплешины, порезы, расслоение. Дефекты быстро разрастаются, приводя к разрыву дорожки или заклиниванию барабана. В результате — вынужденный простой линии и срыв производственного цикла.

Повреждения, требующие ремонта полотна, делят на несколько категорий:

Руководство предприятий нередко откладывает ремонт конвейерной ленты «на потом», или не проводит вовсе (легче поменять, чем бесконечно латать).

Но повреждение полотна сказывается на рабочих элементах транспортера. Меняется степень натяжения ленты, она начинает провисать, нагрузка на барабаны растет, энергопотребление увеличивается, износ механизмов повышается.

Учитывая последствия, лучше восстанавливать конвейерную ленту вовремя, использовав один из следующих методов:

Исправление дефектов с помощью горячей вулканизации — затратный способ, требующий использования специального оборудования.

Ремонтные работы проводятся в вулканизационном прессе. Вначале соединяемые края дорожки выравнивают, зачищают и обезжиривают. Затем на стыки наносят состав на основе разогретой резины и помещают в пресс, где на материал воздействует давление вкупе с высокой температурой. Из плюсов технологии — надежность шва до 98%, из минусов — необходимость демонтажа и отправки полотна в цех с необходимым оборудованием.

Ремонт с помощью холодной вулканизации можно проводить на месте при условии соблюдения нормального уровня влажности и запыленности. В качестве ремонтного состава используют двухкомпонентный клей. Перед стыковкой разорванные края тщательно очищают, обрабатывают обезжиривающим составом и дают высохнуть.

Затем смешивают два компонента клея и промазывают полученным составом. Через установленное время шов прокатывают роликами и/или простукивают молотком с резиновой накладкой. Запускать конвейер можно по окончании полимеризации. Процесс занимает от нескольких часов до пары суток, в зависимости от внешних условий, характеристик клея и полотна.

Достоинства холодной вулканизации — не нужно демонтировать ленту, скорость ремонта. Недостатки — в сыром и пыльном помещении устранить дефекты невозможно.

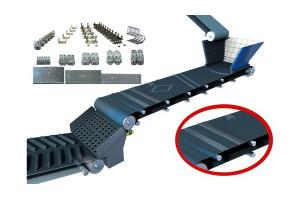

Механические соединители относят к средствам оперативного ремонта конвейерной ленты. Стальные приспособления разъемного и неразъемного типа фиксируются на краях разрывов болтами или заклепками. Специальных условий для использования деталей не требуется, работу можно проводить в облаке пыли при любой влажности. Для установки соединителей понадобится инструмент для прокола полотна, зажимания заклепок или плотной фиксации болтового соединения.

Главным преимуществом механических замков является скорость и нетребовательность к условиям установки. Минусы конструкций: риск искрообразования, нагрев с последующим разрушением материала полотна, повышенный износ роликов и барабанов, загрязнение шва.